- Future Guy Mike

- GM01

- Visto: 3880

GM01 - Proceso de creación

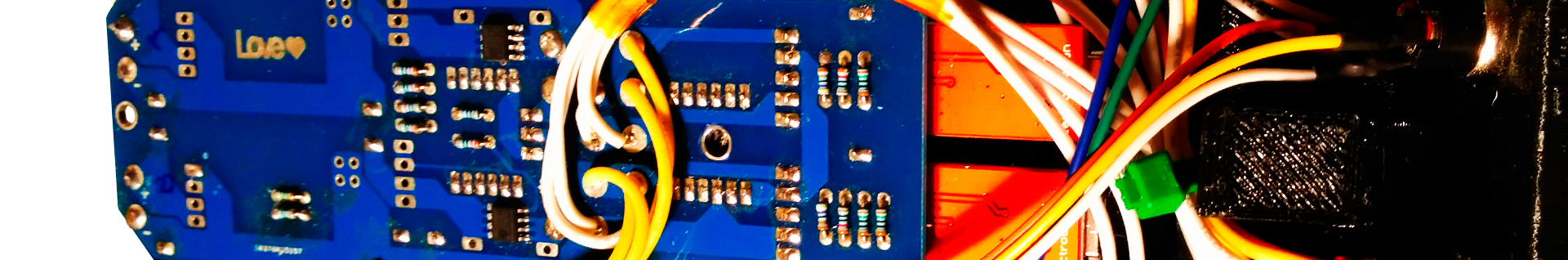

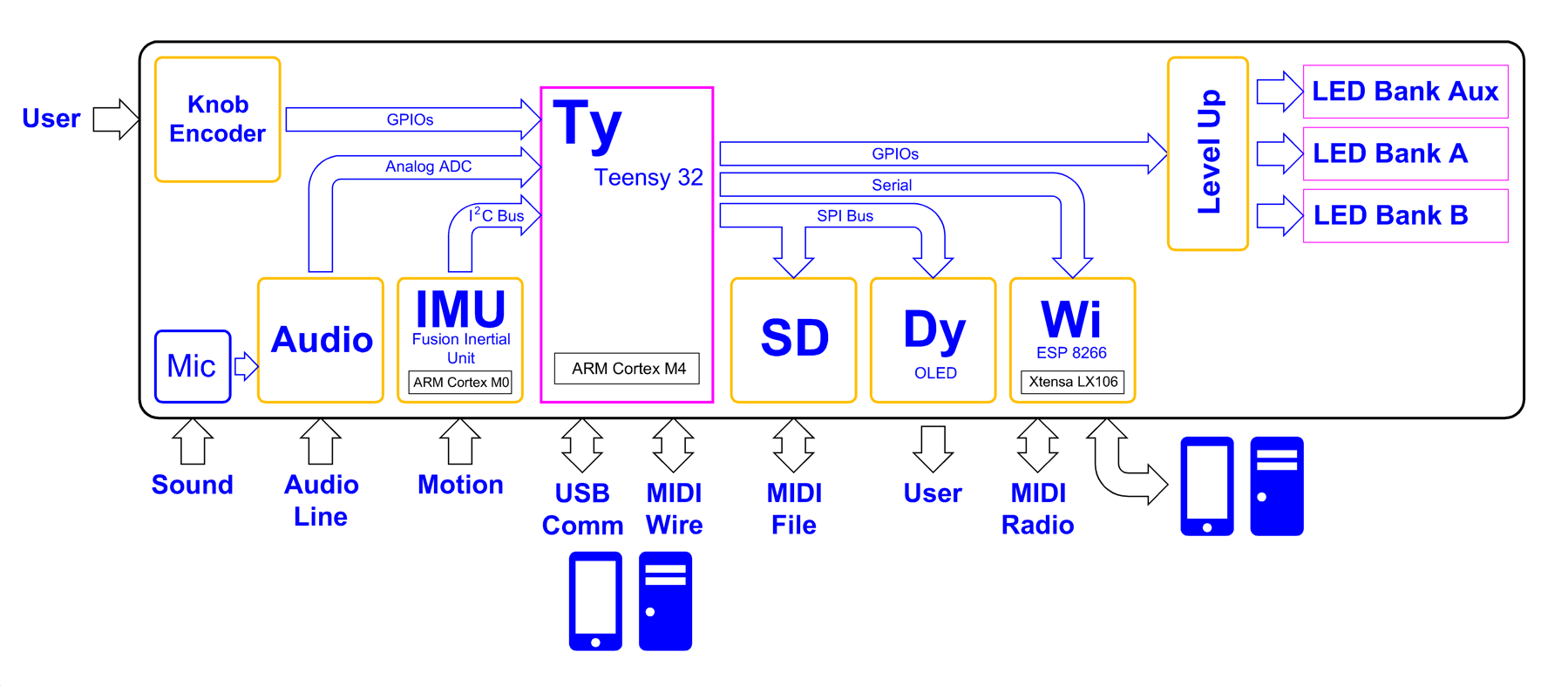

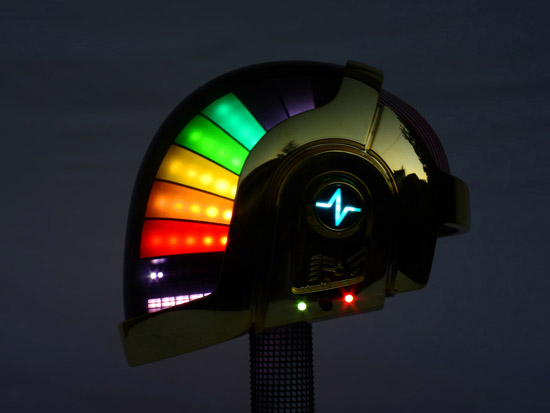

El diseño, construcción y programación del GM01 llevó más de un año de trabajo diario y constante. Terminarlo con el nivel de calidad deseado ha sido una completa odisea. Un modelo esculpido a mano, molde para copia de plástico, gran atención al detalle, la escala perfecta y diseño de electrónica, código y librería propias hacen de esta unidad más que un casco.

El concepto más adecuado que lo podría describir es, un instrumento de luz interactivo. Un dispositivo para componer música para los ojos, fácil de usar y totalmente personalizable. Todo ello, sumado a una replica de alta calidad del icónico casco de GM, prestando especial atención a las curvas de geometría para hacerlo una pieza realmente única y especial.

Para saber más acerca del proceso de creación del GM01, consulta el diario completo en el blog y profundiza en el proceso: